廢料屑是沖壓工序中的一種異常現(xiàn)象,廣州五金沖壓件加工廠的運(yùn)功熟悉各種工序工藝,廢料經(jīng)常出現(xiàn)在切削刀的交匯處,沖壓件表面會(huì)出現(xiàn)尖角形狀,需要分析材料碎片來(lái)發(fā)現(xiàn)原因,檢查模具的工作狀態(tài)來(lái)提出解決方案。

廣州五金沖壓件加工廠總結(jié)出了以下4種廢料屑的改進(jìn)方法:

1)切削刀磨損:圓角起泡會(huì)導(dǎo)致板材局部撕裂,從而出現(xiàn)切屑和壓印毛刺。磨損很小或圓角不夠鋒利,則需磨銳切削刃;磨損的邊緣要通過(guò)焊接修復(fù)。

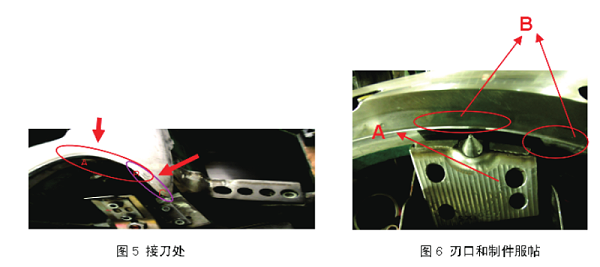

2)連接刀不重疊:尤其是吊楔和直接修理的修邊線不重疊,如圖5所示,圖A是垂直修邊,圖 C是楔形修邊,圖B是兩個(gè)刀片結(jié)合在一起的部分,稱為切削刃。確保切屑在切屑部分重疊的方法是以切屑在切屑部分的修邊線作為參考,以匹配上模的兩個(gè)切刃。考慮到實(shí)際維護(hù)的方便性,沖頭的切削刃可以直接與上模的切削刃匹配。

3)沖頭邊緣與工件之間的不一致導(dǎo)致碎屑問(wèn)題:如圖6所示,圖A是修邊沖頭,與

A對(duì)應(yīng)的上模插入件是一體的翻邊和修邊。在切割過(guò)程中,首先將加工零件的一部分彎曲60度,然后再切割。在零件彎曲期間,刀刃刮擦了板材,導(dǎo)致刨花,產(chǎn)生碎屑。圖B

是經(jīng)過(guò)焊接工序的,沖頭與工件吻合,確保刀刃接觸零件,切斷板材,解決了切屑的問(wèn)題。

4)廢刀的上模邊緣之間存在高度差。在生產(chǎn)過(guò)程中,高度差的最高點(diǎn)不是切削作用,而是對(duì)工件的刺穿作用。距離約為8mm,下模具廢刀不參與工作。當(dāng)被刺穿時(shí),工件的該部分向下變形,因?yàn)閺U料刀在該處不懸掛,導(dǎo)致二次切削并產(chǎn)生切屑。

有兩種方法可以使兩個(gè)刀片重合。第一種方法是根據(jù)廢刀的方向調(diào)整廢刀的角度,減少?gòu)U刀的高度差(A-B)。上模邊緣的高度差也應(yīng)相應(yīng)減小。使間隔區(qū)變小,二次切割重疊。有兩個(gè)結(jié)果,一個(gè)是解決材料報(bào)廢;另一種是使材料更小。第二種方法是打開(kāi)下模具的廢料刀邊緣,增加上模具的廢料刀高度差。有兩個(gè)功能,一個(gè)是防止由于下模切刀打開(kāi)而造成的廢料阻塞,另一個(gè)是使廢料的位置遠(yuǎn)離凸模表面的邊緣。導(dǎo)向精度差也是造成材料碎屑的主要原因。引導(dǎo)精度是確保合理的消隱間隙的重要因素。因此,檢查和恢復(fù)模具和楔形部件的導(dǎo)向精度是修復(fù)切削刃并減少碎屑產(chǎn)生的主要任務(wù)。

五金沖壓件加工廠通過(guò)工藝整合,解決實(shí)際生產(chǎn)中遇到的問(wèn)題,提升了生產(chǎn)效率,保證了沖壓件的質(zhì)量。

各種精密沖壓件研發(fā)設(shè)計(jì),生產(chǎn)銷售業(yè)務(wù),歡迎聯(lián)系--誠(chéng)瑞豐!